1 ప్రస్తుత పరిస్థితి

ఎలక్ట్రిక్ రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ గ్యాస్ పైప్లైన్ నెట్వర్క్లో పైప్లైన్ నెట్వర్క్ యొక్క పీడన సర్దుబాటు మరియు వినియోగదారు వినియోగం మరియు కెలోరిఫిక్ విలువ యొక్క సర్దుబాటును గ్రహించడానికి విస్తృతంగా ఉపయోగించబడుతుంది, ఇది సిస్టమ్ యొక్క ఆపరేషన్లో అనివార్యమైన పరికరం, మరియు మరేదీ లేదు. మెరుగైన ప్రత్యామ్నాయం) రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ దాని ఆపరేషన్ సమయంలో వాల్వ్ బాడీకి గ్యాస్ తేమ మరియు మలినాలను ప్రభావితం చేయడం వల్ల తరచుగా అతుక్కొని ఉంటుంది) సీతాకోకచిలుక వాల్వ్ నియంత్రిస్తూ ఉండటం వల్ల సిస్టమ్ ఒత్తిడి అసమతుల్యతకు దారి తీస్తుంది మరియు చిక్కుకున్న వినియోగదారు వైపు దారి తీస్తుంది ఉత్పత్తి అవసరాలను తీర్చడానికి తక్కువ వినియోగదారు వినియోగం లేదా తక్కువ కేలరీల విలువ. (రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ యొక్క జామింగ్ ఎగ్జిక్యూషన్ స్ట్రక్చర్కు నష్టం కలిగిస్తుంది మరియు మోటారు యొక్క బర్న్అవుట్కు కూడా దారి తీస్తుంది, ఇది మోటారు యొక్క స్క్రాపింగ్ రేటును పెంచుతుంది మరియు ఎంటర్ప్రైజ్ పరికరాల ఆపరేషన్ ఖర్చును పెంచుతుంది) ఉపయోగం యొక్క విశ్లేషణ నుండి రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ గత రెండు సంవత్సరాలలో, మొత్తం 11 రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ సమస్యలు సంభవించాయి, వీటిలో 9 జామింగ్ వల్ల ఏర్పడతాయి మరియు వాటిని ఉపయోగించడం సాధ్యం కాదు. రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ యొక్క వైఫల్యంలో 81.8% జామింగ్ సమస్య.

సీతాకోకచిలుక వాల్వ్ సైట్ మరియు ఇప్పటికే ఉన్న సమస్యల పరిశోధన ద్వారా, రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ జామింగ్ అనేది ఉత్పత్తిని సరఫరాకు పరిమితం చేసే అడ్డంకి సమస్య, సీతాకోకచిలుక వాల్వ్ జామింగ్ గ్యాస్ సిస్టమ్ నెట్వర్క్ ఒత్తిడి మరియు గ్యాస్ సరఫరా నియంత్రణను తీవ్రంగా బెదిరిస్తుంది, ఫ్రీక్వెన్సీని కూడా పెంచుతుంది. రోజువారీ సీతాకోకచిలుక వాల్వ్ నిర్వహణ మరియు వాల్వ్ నిర్వహణ వ్యయాన్ని పెంచుతుంది.

2 కారణ విశ్లేషణ

పై సమస్యలకు ప్రతిస్పందనగా, ఆన్లైన్ రెగ్యులేటింగ్ బటర్ఫ్లై వాల్వ్ జామింగ్ మరియు దాని ప్రభావాలు విశ్లేషించబడ్డాయి మరియు ప్రధాన సమస్యలు క్రింది విధంగా ఉన్నాయి.

(1) రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ నిరంతరాయంగా పని చేస్తుంది మరియు చాలా కాలం పాటు కదలదు, ఇది షాఫ్ట్ మరియు స్లీవ్ గ్యాప్ విధ్వంసం మరియు స్లీవ్ తుప్పు పట్టడం మరియు షాఫ్ట్కు అంటుకోవడం సులభం.

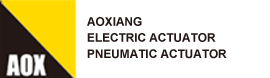

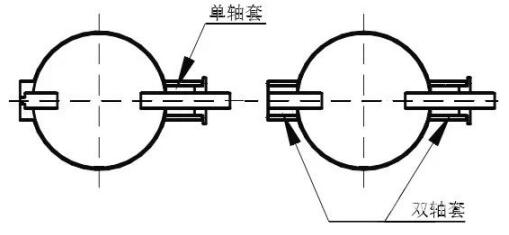

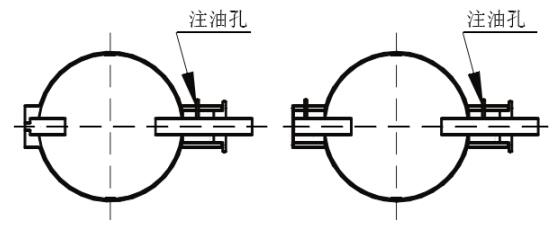

(2) రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ వ్యత్యాసాల అంతర్గత నిర్మాణం, సైట్లోని రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ యొక్క నిర్మాణం యొక్క విశ్లేషణ ద్వారా, వాల్వ్ బాడీ ప్రధానంగా రెండు రకాలను కలిగి ఉంటుంది, సింగిల్-యాక్సిస్ స్లీవ్ మరియు డబుల్-యాక్సిస్ స్లీవ్) మూర్తి 1లో చూపిన విధంగా , ఎడమ ఫిగర్ సింగిల్-యాక్సిస్ స్లీవ్ స్ట్రక్చర్, కుడి ఫిగర్ డబుల్-యాక్సిస్ స్లీవ్ స్ట్రక్చర్.

మూర్తి 1 రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ రెండు రకాల వాల్వ్ బాడీ స్ట్రక్చర్

(3) వాల్వ్ తయారీదారు భిన్నంగా ఉంటాడు, వాల్వ్ బాడీ స్లీవ్ మెటీరియల్ ఎంపిక తేడాలు, స్వీయ కందెన మిశ్రమ పదార్థాలతో పూసిన రాగి లేదా కాపర్ బేస్ మెటీరియల్ని ఉపయోగించడం మంచిది, తద్వారా షాఫ్ట్ మరియు స్లీవ్ తుప్పు పట్టే అవకాశం చాలా వరకు తగ్గుతుంది వివిధ స్లీవ్ పదార్థాలు.

(4) వాల్వ్ను రోజూ క్రమం తప్పకుండా తిప్పడం జరగదు మరియు ధూళి మరియు నీటి వల్ల ఏర్పడే స్లీవ్ గ్యాప్ నాశనం కాకుండా ఉండటానికి ప్రసారం చేయబడిన మాధ్యమంలో ఉండే ధూళి మరియు సంతృప్త నీటి పరిమాణాన్ని బట్టి సీతాకోకచిలుక వాల్వ్ను క్రమం తప్పకుండా తిప్పడం జరుగుతుంది. .

(5) వాల్వ్ బాడీ షాఫ్ట్ హెడ్ ప్రెజర్ ఫ్లాంజ్ ప్యాకింగ్ యొక్క వృద్ధాప్య వైఫల్యం, షాఫ్ట్ యొక్క ఘర్షణను పెంచడానికి ప్రెజర్ ఫ్లాంజ్ కారణమవుతుంది, ఫలితంగా ఓవర్ టార్క్ వాల్వ్ బాడీ పని చేయదు.

(6) వాల్వ్ యొక్క రెండు వైపుల మధ్య ఉష్ణోగ్రత వ్యత్యాసం మరియు పీడన వ్యత్యాసం, వాల్వ్ ప్లేట్ యొక్క అసమాన వైకల్యానికి కారణమవుతుంది, అసమాన శక్తి రొటేట్ లేదా వంగని భ్రమణం కాదు.

(7) తప్పు ఇన్స్టాలేషన్ దిశ, వాల్వ్ ప్లేట్ షాఫ్ట్ భూమికి సమాంతరంగా ఇన్స్టాల్ చేయబడదు, షాఫ్ట్ హెడ్పై బూడిద పేరుకుపోవడం సులభం, షాఫ్ట్ యొక్క తేమ సేకరణ తుప్పు.

3 పరిష్కార వ్యతిరేక చర్యలు

ఇరుక్కుపోయిన భ్రమణ వశ్యత వంటి పై కారణాల నుండి, సీతాకోకచిలుక వాల్వ్ ఇరుక్కుపోవడానికి మరిన్ని కారణాలు ఉన్నాయి, ఇది వాల్వ్ బాడీ వైఫల్యాన్ని నిర్ధారించడం మరింత కష్టతరం చేస్తుంది.

కాబట్టి వాల్వ్ బాడీ యొక్క రోజువారీ తనిఖీ మరియు నిర్వహణ మరింత ముఖ్యమైనది, వాల్వ్ బాడీ యొక్క సాధారణ ఆపరేషన్ను నిర్ధారించడానికి, ప్రధానంగా వాల్వ్ బాడీ జామింగ్ సమస్యను పరిష్కరించడానికి క్రింది అంశాల నుండి.

(1) సీతాకోకచిలుక వాల్వ్ను నియంత్రించే రాగి లేదా స్వీయ-కందెన మిశ్రమ పదార్థాల కంటే స్లీవ్ మెటీరియల్ యొక్క అవసరాలను తీర్చే ఆవరణలో వాల్వ్ బాడీ ఎంపిక ప్రాధాన్యతనిస్తుంది, స్టీల్ స్లీవ్ తుప్పు పట్టడం సులభం, రాగి పదార్థం షాఫ్ట్ అనేది రెండు వేర్వేరు పదార్థాలు లేదా స్వీయ-కందెన లక్షణాలతో కూడిన మిశ్రమ పదార్థం, తుప్పు అంటుకునే అవకాశం చాలా తక్కువగా ఉంటుంది.

(2) వాల్వ్ బాడీ స్ట్రక్చర్ దృక్కోణంలో, డబుల్ స్లీవ్ సీతాకోకచిలుక వాల్వ్ కంటే రొటేషన్ కోసం సింగిల్ స్లీవ్ సీతాకోకచిలుక వాల్వ్ను ఎంచుకోవడం ఎక్కువ శక్తిని ఆదా చేస్తుంది. రెగ్యులేటింగ్ సీతాకోకచిలుక వాల్వ్ యొక్క టార్క్ టార్క్ సమయాలకు సమానం. నిర్దిష్ట టార్క్ విషయంలో, టార్క్ పరిమాణం టార్క్ పరిమాణానికి అనులోమానుపాతంలో ఉంటుంది. టార్క్ యొక్క పరిమాణం ఘర్షణ పరిమాణానికి అనులోమానుపాతంలో ఉంటుంది మరియు ఘర్షణ ఘర్షణ గుణకానికి అనులోమానుపాతంలో ఉంటుంది, తద్వారా స్లీవ్ గ్యాప్ నాశనం, స్లీవ్ తుప్పు పట్టడం మరియు అంటుకోవడం లేదా ప్యాకింగ్ వృద్ధాప్యం ఘర్షణ గుణకం మారడానికి కారణమవుతుందని ధృవీకరించడం, తద్వారా టార్క్ ఏర్పడుతుంది. పెంచు. అదనంగా, బుషింగ్ల యొక్క వివిధ పదార్థాలకు ఘర్షణ గుణకం భిన్నంగా ఉంటుందని నిర్ధారించబడింది మరియు వివిధ సంపర్క ప్రాంతాలకు ఘర్షణ శక్తి భిన్నంగా ఉంటుంది.

(3) రోజువారీ నిర్వహణ నుండి, వాల్వ్ బాడీని క్రమం తప్పకుండా పరీక్ష భ్రమణం చేయాలి. షాఫ్ట్ హెడ్ ప్రెజర్ లాంగ్ యొక్క ప్యాకింగ్ క్రమం తప్పకుండా మార్చబడాలి మరియు వృద్ధాప్యం మరియు గ్రీజు ప్యాకింగ్ లేదా చమురు రహిత ప్యాకింగ్ యొక్క గట్టిపడటం వలన ఏర్పడే ఘర్షణ పెరుగుదలను నివారించడానికి గ్రాఫైట్ ప్యాకింగ్ను ఎంచుకోవాలి.

(4) వాల్వ్ ఇరువైపులా పైప్లైన్ యొక్క ఉష్ణోగ్రత మరియు పీడన సమతుల్యతను నిర్ధారించడానికి వాల్వ్ బాడీ ఆపరేషన్, వాల్వ్ అతుక్కోవడం వల్ల కలిగే ఉష్ణోగ్రత మరియు పీడన వ్యత్యాసాల వల్ల కలిగే అసమాన వైకల్యం మరియు అసమతుల్య శక్తిని నివారించడానికి.

(5) గ్యాస్లోని దుమ్ము మరియు తేమ కోసం, వీలైనంత వరకు తక్కువ పరిమితిని నియంత్రించడానికి, వాల్వ్ బాడీ యొక్క ఆపరేషన్కు అనుకూలమైనది, వాల్వ్ బాడీని భూమికి సమాంతరంగా ఉండేలా వాల్వ్ బాడీని వ్యవస్థాపించాలి. షాఫ్ట్ మరియు స్లీవ్ క్లియరెన్స్ దెబ్బతినడం వల్ల షాఫ్ట్ హెడ్ వాటర్ మరియు బూడిద చేరడం యొక్క షాఫ్ట్ నిలువు సంస్థాపనను నివారించడానికి.

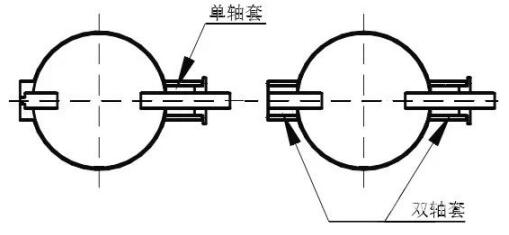

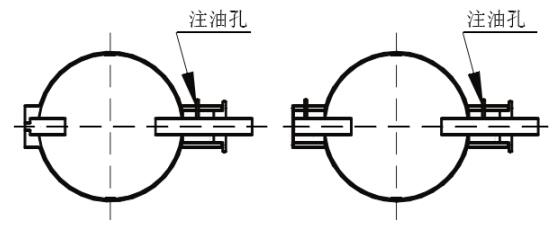

(6) షాఫ్ట్ మరియు స్లీవ్ గ్యాప్ డ్యామేజ్ను నివారించడానికి, షాఫ్ట్, షాఫ్ట్ మరియు స్లీవ్ గ్యాప్పై స్లీవ్ రస్ట్ అడెషన్ స్వల్ప గ్యాప్ డ్యామేజ్ లేదా కొంచెం స్నాగింగ్ సమస్యగా ఉంది, మీరు షాఫ్ట్ హెడ్ హోల్ ఇన్స్టాలేషన్ ఆయిల్ ఇంజెక్షన్ హోల్ పద్ధతిని తీసుకోవచ్చు. స్లీవ్ మరియు షాఫ్ట్ సరళత కు, స్నాగ్జింగ్ పరిష్కరించడానికి, రంధ్రం యొక్క లోతు కేవలం స్లీవ్ ద్వారా వాల్వ్ ప్లేట్ షాఫ్ట్కు హాని కలిగించదు. (రంధ్రం తెరిచిన తర్వాత, ఆయిల్ ఇంజెక్షన్ నాజిల్ వ్యవస్థాపించబడింది మరియు సరళత యొక్క ప్రయోజనాన్ని సాధించడానికి సన్నని నూనెను ఇంజెక్ట్ చేయడానికి అధిక-పీడన ఆయిల్ గన్ ఉపయోగించబడుతుంది) ఫిగర్ 2 అసలు జామ్లోని ఆయిల్ ఇంజెక్షన్ నాజిల్ యొక్క ఉదాహరణను చూపుతుంది.

అంజీర్. 2 అసలైన జామింగ్లో ఆయిలింగ్ నాజిల్ని జోడించడానికి ఉదాహరణ

4 ప్రభావం మూల్యాంకనం

సీతాకోకచిలుక వాల్వ్ జామింగ్ యొక్క కారణాల యొక్క సమగ్ర విశ్లేషణ ద్వారా, సీతాకోకచిలుక వాల్వ్ జామింగ్ యొక్క ప్రధాన కారణాలు బుషింగ్ల సంఖ్య, బుషింగ్ల యొక్క పదార్థం మరియు బుషింగ్లు మరియు షాఫ్ట్ క్లియరెన్స్ యొక్క నష్టం. ఇప్పటికే లైన్లో ఉన్న వాల్వ్ బాడీకి, ఆన్లైన్లో బుషింగ్లు మరియు బుషింగ్ మెటీరియల్ల సంఖ్యను మార్చడం అసాధ్యం, మరియు జామింగ్ సమస్య షాఫ్ట్ మరియు బుషింగ్ క్లియరెన్స్ నష్టాన్ని పరిష్కరించడం ద్వారా మాత్రమే పరిష్కరించబడుతుంది. ఆయిల్ ఇంజెక్షన్ రంధ్రాలను జోడించడం సాధ్యమయ్యే మార్గం, ఈ పద్ధతికి ఆఫ్లైన్లో సీతాకోకచిలుక వాల్వ్ షట్డౌన్ అవసరం లేదు, మీరు ముందుగానే ఆయిల్ ఇంజెక్షన్ నాజిల్ను ప్రాసెస్ చేయాలి, అధిక పీడన ఆయిల్ ఇంజెక్షన్ గన్ను సిద్ధం చేయడం సాధారణ ఆపరేషన్ను అమలు చేయవచ్చు, కొత్త సమస్యలు లేవు మరియు అమలు తర్వాత ప్రమాదాన్ని పరిచయం చేయడం, ఆన్లైన్లో నిర్వహించవచ్చు, గ్యాస్ ట్రీట్మెంట్ గ్యాస్ను ఆపాల్సిన అవసరం లేదు) షాఫ్ట్ హెడ్లో ఆయిల్ ఇంజెక్షన్ రంధ్రాలను జోడించడం ద్వారా, షాఫ్ట్ మరియు స్లీవ్ క్లియరెన్స్ నాశనం కాకుండా చూసుకోవచ్చు (స్లీవ్ తుప్పు పట్టడం జరగదు, రాపిడి పెరుగుదల వలన ఏర్పడే రాపిడి పెరుగుదలను నివారించడానికి వాల్వ్ శరీరం ఘర్షణ పెరుగుదల వలన ఏర్పడే టార్క్ పెరుగుదల కారణంగా ఇరుక్కుపోతుంది.

5. ముగింపు

పైన పేర్కొన్నది సర్దుబాటు సీతాకోకచిలుక వాల్వ్ జామింగ్కు గల కారణాల యొక్క సమగ్ర విశ్లేషణ, ఎలక్ట్రిక్ సర్దుబాటు సీతాకోకచిలుక వాల్వ్ జామింగ్కు గల కారణాలను క్షుణ్ణంగా గుర్తించి, ప్రతి కారణానికి సంబంధిత ప్రతిఘటనలను ముందుకు తెస్తుంది, ఇది సీతాకోకచిలుక వాల్వ్ జామింగ్ సమస్యను సమర్థవంతంగా పరిష్కరించగలదు. -పరికరాల సైకిల్ ఆపరేషన్, మీడియా సరఫరా అంతరాయ ప్రమాదాలు సంభవించడాన్ని తగ్గించడం, నిర్వహణ శ్రమ తీవ్రతను తగ్గించడం, జామింగ్ యొక్క ప్రధాన కారణాల యొక్క సారాంశ విశ్లేషణపై దృష్టి పెట్టడం మరియు షాఫ్ట్ హెడ్కు ఆయిల్ ఇంజెక్షన్ రంధ్రాలను జోడించే పరిష్కారాన్ని ముందుకు తెస్తుంది. ప్రధాన కారణాలు. (పైన పేర్కొన్నది సీతాకోకచిలుక వాల్వ్ను నియంత్రించే గ్యాస్ పైప్లైన్ నెట్వర్క్కు మాత్రమే వర్తించదు, ఇలాంటి సమస్యలను పరిష్కరించడానికి సంబంధిత వాల్వ్ బాడీ రొటేషన్ పార్ట్ ఫాల్ట్ జడ్జిమెంట్, ప్రాసెసింగ్కు కూడా ఈ పద్ధతిని విస్తరించవచ్చు.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик